|

|

|

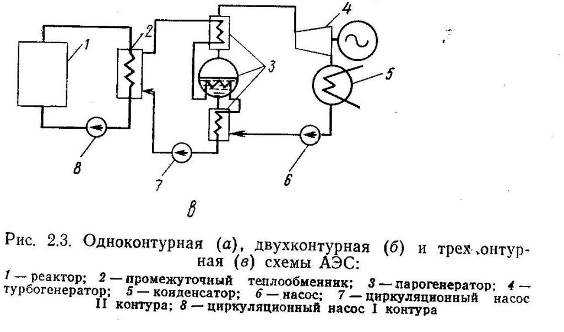

При рассмотрении цикла Ренкена принималось, что он состоит из обратных процессов. В действительном цикле паровой турбины каждый из процессов, составляющих цикл, является необратимым, поэтому термический КПД действительной установки получается термическим КПД обратимого процесса. Степень необратимости во всех этих процессах мала, их можно не учитывать. Основная необратимость в паровой турбине связана с потерей кинетической энергии на трение пара при его расширении в соплах и на лопатках турбины, поскольку течение пара происходит с большой скоростью. Необратимый процесс 1-6 может быть условно изображен на термической диаграмме, если известны начальные и конечные параметры. Полезная работа, совершенная потоком в адиабатном процессе не зависит от пути процесса и равна разности энтальпий в начале и конце процесса. Т.к. в необратимом процессе 1-6 энтропия всегда возрастает, то в точке 6 она должна быть больше, чем в точке 2. Не превратившаяся в работу теплота идет на увеличение энтальпии пара, поэтому площадь 21678 измеряет теплоту, воспринятую отработанным паром, вследствие необратимости процесса. Разность между теоретической и действительной работой равно: Отношение действительной работы, совершаемой потоком пара в турбине, к теоретической называют внутренним относительным КПД турбины. Тепловые схемы АЭС Возможность использовать ядерное топливо в качестве источника теплоты связано с образованием цепной реакции деления вещества и выделения огромного количества энергии. В виду эффективности деления ядер урана (235U), бомбардировка их медленными тепловыми нейтронами преобладают реакторы на медленных тепловых нейтронах. Освоены реакторы на быстрых нейтронах, отличающиеся большим коэффициентом воспроизводства ядерного горючего типа плутоний (239P), уран (238U). Для снижения скорость деления нейтронов применяются замедлители (графит, вода). В реакторе ядерное горючее находится в твердом состоянии в особых тепловых элементах. В реакторе имеются регулирующие стержни, изготовленные из материала, легкопоглощающего нейтроны (бор, кадмий). Изменяя глубину погружения стержня в топливо, меняется количество поглощаемых нейтронов, а, следовательно, мощность реактора. Энергия деления ядер урана очень велика и при делении 1 кг 235U выделяется энергия эквивалентная 20 млн. кВт/ч. Большую сложность в атомных установках представляет отвод теплоты, который выделяется в реакторе. Существует много схем отвода теплоты, но все они строятся по одному принципу. Теплота отводится с помощью какой-либо циркулирующей жидкости или газа. В реакторе 1 осуществляется деление ядер тяжелых элементов, при котором выделяется большое количество теплоты, отводимой теплоносителем, в качестве которого используют воду или газы. Теплоноситель, омывающий тепловыделяющие элементы, является радиактивным. Радиактивный теплоноситель направляется в промежуточный теплообменник (парогенератор 3), который отдает свою теплоту рабочему телу второго контура, после насосом 6 возвращается в реактор. 1-й и 2-й контур отгорожены друг от друга биологической защитой. Во 2-м контуре циркулирует вода. Пар поступает в турбину 4 для генерации электроэнергии в генератор, а отработанный пар направляется в конденсатор, где конденсируется и насосом 6 опять подается в парогенератор. Вода, как теплоноситель, обладает недостатком, не позволяющий получить высокие значения параметров водяного пара. Если вода-носитель им auto21rus.ru Работа турбины как теплового двигателя характеризуется внутренней (индикаторной) мощностью, развиваемой лопатками, и эффективной (на валу) мощностью Эффективная мощность Ne меньше внутренней Ni на значение механических потерь (в подшипниках, на привод вспомогательных механизмов и т д ) Внутренняя мощность Ni меньше мощности N0, которую развивала бы идеальная турбина, на значение внутренних потерь (от трения и завихрения в каналах, от перетечек пара в зазорах помимо сопл и т. д.) Внутренний относительный КПД учитывает внутренние потери турбины и определяется отношением (20.5) Механические потери оцениваются механическим КПД: (20.6) Для большинства современных турбин [14] ηoi = 0,7÷0,88; ηмех = 0,99÷0,995. КЛАССИФИКАЦИЯ ТУРБИН Турбины паровые стационарные для привода турбогенераторов (ГОСТ 3618— 82) выпускаются мощностью от 2,5 до 1600 МВт на параметры свежего пара ро = 3,4÷23,5 МПа и to = 435÷565 °С. Турбины изготовляются следующих типов: конденсационные (К), конденсационные с отопительным (теплофикационным) отбором пара с давлением отбора 0,18 МПа (Т), с производственным отбором пара для промышленного потребления (П), с двумя регулируемыми отборами пара (ПТ), с противодавлением (Р), с производственным отбором и противодавлением (ПР) и теплофикационные с противодавлением и отопительным отбором пара (ТР).В обозначении после буквы (тип турбины) приводится ее номинальная мощность в МВт, а затем номинальное давление пара (перед стопорным клапаном турбины) в кгс/см2. Для турбин П и ПТ в обозначении давления под чертой отмечается номинальное давление производственного отбора или противодавления турбины в кгс/см2. Пример. Турбина номинальной мощностью 60 МВт на начальное давление 12,74 МПа (130 кгс/см2) с двумя регулируемыми отборами пара — производственным 1,274 МПа (13 кгс/см2) и теплофикационным отбором обозначается ПТ-60-130/13. Мощные конденсационные турбины типа К характеризуются тем, что почти весь пар, пройдя через турбину, направляется в конденсатор и выделяющаяся при конденсации теплота полностью теряется. Из нескольких промежуточных ступеней турбины часть пара отбирается для регенеративного подогрева питательной воды, повышающего, как показано в § 6.4, термический КПД цикла. Таких отборов, называемых нерегулируемыми (давление отбора колеблется при изменении нагрузки), может быть от двух до девяти. В конденсационных турбинах типа Т, предназначенных для совместной выработки электроэнергии и теплоты, пар в количестве, значительно большем, чем на регенерацию, отбирается на теплофикацию, а оставшийся, пройдя последние ступени турбины, направляется в конденсатор. Давление пара, отбираемого на теплофикацию, поддерживается постоянным, отсюда отбор называют регулируемым. Турбины типа П отличаются от турбин типа Т лишь тем, что пар из них отбирается для промышленного потребления и имеет более высокие параметры. Промышленный отбор также является регулируемым, так как потребители требуют постоянного давления. Турбины типа Р отличаются от всех предыдущих типов тем, что после них отсутствует конденсатор и весь отработавший пар идет на отопление или производственные нужды. Турбинами с противодавлением являются также предвключенные турбины, после которых пар используется в турбинах среднего давления. Такие турбины применяют и для «надстройки» турбинного оборудования электрических станций при переводе их на пар более высоких параметров с целью повышения экономичности. При расширении пара в многоступенчатых турбинах удельный объем его от ступени к ступени возрастает, вызывая увеличение общего объема пара, проходящего через проточную часть турбины. Например, пар, входя в турбину с давлением 2,85 МПа и температурой 400 °С, имеет удельный объем, равный 0,103 м3/кг, а при выходе из турбины в конденсатор, где давление пара 4 кПа и влажность 12 %, удельный объем составляет уже 31 мэ/кг, т. е. в 300 раз больше. Для пропуска возрастающего объема пара приходится увеличивать живое сечение сопл и лопаточных кана- лов Но с увеличением высоты лопаток и диаметра дисков возрастают окружные скорости их движения, превышать которые по условиям прочности сверх допустимых (н = 350-=-400 м/с) нельзя. Так как наибольшую высоту имеют лопатки последних ступеней, то именно их пропускная способность по пару лимитирует предельную мощность турбины В настоящее время предельная мощность однопоточной конденсационной турбины на высокое давление не превышает 50 МВт. megaobuchalka.ru Размер колеса компрессии и выбор ротора турбины для проекта, значительно влияет на степень успеха, который будет иметь система. Это никоим образом не значит, что вал турбины и колесо компрессии только этого размера будут работать при заданных условиях. Компромиссы между задержкой, порогом наддува, тепловыделением, моментом на низких оборотах и мощностью — это переменные оптимизационной модели в процессе определения соответствия турбонагнетателя предъявляемым требованиям. Эти требования могут быть уточнены путем внесения в список обязательных рабочих характеристик для данного транспортного средства. Цели могут быть различны в случаях автомобилей для повседневного использования, автомобилей с рекордной максимальной скоростью, автомобилей для дрэг-рейсинга, уличных супер-каров, настоящих гоночных автомобилей, и даже для транспортных средств, называемых пикапами. Определяющими критериями будут параметры вроде желательного порога наддува, пика момента и расчетной мощности. Транспортные средства с высокой максимальной скоростью требуют больших турбин, уличные автомобили более требовательны к моменту на средних оборотах, а низкоскоростные утилитарные транспортные средства нуждаются в небольших турбинах. Как выбрать подходящий турбонагнетатель в каждом конкретном случае и какие нюансы наиболее важны, мы обсудим в этой статье.Чтобы пояснить, насколько могут различаться турбонагнетатели различного назначения, сравним эти устройства на Nissan 300ZX и на Porsche 911. Эти два автомобиля имеют сходные размеры, вес и рабочий объем двигателя, и все же их турбины существенно различаются. По размеру турбонагнетателя Porsche достаточно легко заметить, что конструкторы Porsche точно знали, что они хотели. Они установили большой турбонагнетатель на 911 по трем основным причинам: Конструкторы Nissan, с другой стороны, имея намного более благоприятный с точки зрения тепловыделения двигатель с водяным охлаждением, были свободнее в выборе турбонагнетателя для почти немедленной реакции прямо с холостых оборотов. Этот небольшой турбонагнетатель дает быструю реакцию наддува в обмен на крайне высокое противодавление на выпуске и высокую температуру воздуха на впуске. Nissan, очевидно, не стремился получить серьезную мощность, поскольку они не посчитали необходимым установить какой-нибудь интеркулер для снижения этой высокой температуры. Их целью, кажется, был автомобиль, нацеленный на разгон от 0 до 60 км/ч. Конечно, они были нацелены на совершенно не такого покупателя, каким является клиент Porsche. Хотя Porsche был объявлен всеми его дорожными испытателями ярчайшим примером конструкции с высоко инерционным турбонагнетателем, этот путь был выбран из-за меньшего нагрева. Небольшие турбонагнетатели не могли быть использованы на 911 вследствие тепловых ограничений двигателя с воздушным охлаждением, и, конечно, из-за того, что целью была серьезная мощность. Porsche, тем не менее, вполне можно назвать примером замечательно выполненной работы. Nissan же выступает в качестве примера продажи большого количества автомобилей большому количеству людей. Влияние размеров колеса компрессора и ротора турбины на характеристики системы, будет целиком следовать этим руководящим принципам: Колесо компрессора имеет определенную комбинацию расхода воздуха и давления наддува, при которой он является наиболее эффективным. Хитрость в выборе оптимального размера колеса компрессора состоит в том, чтобы расположить точку максимальной эффективности в наиболее используемом диапазоне оборотов двигателя. В процессе выявления наиболее полезного диапазона оборотов придется немного подумать. Не забывайте, что всегда, когда эффективность компрессора снижается, тепловыделение, производимое турбонагнетателем, увеличивается. Если был выбран такой размер турбонагнетателя, что максимальная эффективность приходится на первую треть диапазона оборотов двигателя, эффективность на максимальных оборотах и в близких к тому режимах будет настолько низкой, что температура воздуха на впуске будет просто обжигающей. В другом крайнем случае, если максимальная эффективность системы достигается ближе к предельным оборотам двигателя, температура на средних оборотах вполне способна выйти за разумные пределы. Нагнетатель такого размера был бы полезен только для двигателя, работающего на этих оборотах. Где-то в середине диапазона оборотов двигателя находится наилучшее место, чтобы расположить там точку максимальной эффективности компрессора.Большие или малые размеры компрессора не оказывают критического влияния на инерционность турбонагнетателя или на порог наддува. Рабочее колесо компрессора — самая легкая вращающаяся часть турбонагнетателя, следовательно, его вклад в полную инерцию вращающегося ротора довольно низок. Порог наддува — главным образом функция скорости турбонагнетателя, которая управляется ротором турбины. Когда точка максимальной эффективности находится на более высоких оборотах, это означает более низкую температуру воздуха в этом режиме. Более низкая температура даёт более плотный воздух, который облегчает пик момента на более высоких оборотах. В конечном счете, реальная потребительская ценность выбранного оборудования будет зависеть не только от мощности, термодинамических коэффициентов или числа турбин. Скорее, это будет выражаться в том, каким образом Ваша машина ведет себя на дороге. Она в самом деле быстра, и ее скорость прекрасно Вами ощущается? Она действительно отзывчива на педаль и легко бежит? Она плавно и непринужденно разгоняется до максимальных оборотов? Она заставляет Вас улыбаться, когда никто вокруг не увидит вашей улыбки?Начните с выбора нескольких кандидатов на роль Вашего турбокомпрессора, чьи степень повышения давления и расход воздуха, согласно их картам, находятся в требуемом диапазоне оборотов при значении эффективности не ниже 60 %. Когда Вы отсеете заведомо непригодные устройства и остановитесь на двух-трёх вариантах, необходимо будет произвести некоторые расчеты, чтобы выбрать между ними. Задача ротора турбины — осуществлять привод колеса компрессора, при этом он должен раскручивать его до достаточных оборотов, чтобы он мог обеспечить требуемый расход воздуха при заданном давлении наддува. Небольшая турбина будет вращаться быстрее, чем большая при той же энергии выхлопных газов. Однако меньшая турбина является большим сужением на пути потока этих газов, что приводит к образованию обратного давления между турбиной и камерой сгорания. Обратное давление — нежелательный побочный эффект турбонагнетателя, и нужно иметь это в виду. В действительности, при выборе турбины нужно ориентироваться на обороты, достаточные для обеспечения желаемой реакции и давления наддува, воздерживаясь от минимизации обратного давления. Необходимо выработать в себе понимание требуемых степени повышения давления, расхода воздуха, его плотности и эффективности компрессора прежде, чем приступать к выбору колеса компрессора подходящего размера. Степень повышения давления рассчитывается как полное абсолютное давление, произведенное турбокомпрессором, разделенное на атмосферное давление. Абсолютное давление означает давление выше ноля. Отсутствие давления это ноль, атмосферное абсолютное давление составляет 1 бар. 0,5 бара наддува создают 1,5 бара абсолютного давления, 0,8 бара наддува это 1,8 бара абсолютного давления и так далее. Таким образом, абсолютное давление — это показания манометра плюс 1 бар. Другими словами, степень повышения давления является значением произведенного давления относительно атмосферного. Пример: Для наддува 0,5 бар:В этом примере в двигатель с наддувом попадет приблизительно на 50 % больше воздуха , чем в двигатель без наддува. В конечном счете, мощность, полученная от использования турбонаддува, зависит от числа молекул воздуха, упакованных в каждый кубический сантиметр объема. Это называется плотностью воздушного заряда. При прохождении через систему турбонаддува плотность немного изменяется. Когда воздушные молекулы принудительно «утрамбовываются» в нагнетателе до некоторой степени сжатия, плотность не увеличивается на то же самое значение, потому что при сжатии увеличивается температура, и воздух расширяется обратно в прямой зависимости оттого, насколько он нагрет. Хотя воздушный заряд после сжатия окажется более плотным, его плотность будет всегда меньше, чем степень повышения давления. Усилия разработчиков, направленные на использование эффективных турбокомпрессоров и промежуточных охладителей позволяют относительной плотности все ближе и ближе приблизиться к значению степени сжатия, но полное совпадение величин никогда не достигается. Расход воздуха через двигатель обычно измеряется в кубических метрах воздуха в минуту при стандартном атмосферном давлении. Технически правильный, но реже используемый термин — килограммы в минуту. Мы будем использовать полуправильный термин «кубические метры в минуту».Для вычисления расхода воздуха в двигателе без турбонагнетателя т.е. при отсутствии наддува: Здесь расход воздуха выражается в м3, а объем в см3, 0,5 означает, что у четырехтактного двигателя воздух в цилиндр поступает только во время одного оброта из двух, Ev — объемная эффективность. Чисто 1000000 служит для конвертации кубических сантиметров в кубические метры.Пример: Пусть объем двигателя = 2000 см3, частота вращения двигателя = 5500 мин-1, и Ev = 85 %. Определив изначальный расход воздуха через двигатель, можно найти итоговый расход при работе с наддувом. Степень повышения давления, умноженная на расход воздуха через двигатель даст нам искомый расход (при пренебрежении объемным к.п.д.) . В двигателе объемом 2000 см3, работающем с наддувом 0,8 бара:Расход воздуха = Повышение давления х Базовый расход воздуха =1,8*4,675 м3/мин = 8,415 м3/минЧтобы преобразовать м3/мин к более правильному термину кг/мин, м3/ мин надо умножить на плотность воздуха на высоте географического места (см. таблицу). Эффективность (КПД) колеса компрессора — это показатель того, как хорошо колесо компрессора может сжимать воздух, не нагревая его в большей степени, чем диктуют законы термодинамики. Термодинамика говорит, что температура воздуха должна увеличиваться пропорционально степени повышения давления. Такое увеличение температуры наблюдалось бы в идеальных условиях. Однако фактически температура всегда выше, чем в термодинамических расчетах. Измеренное увеличение температуры, конечно, является фактической температурой. Эффективность (КПД) — расчетное увеличение температуры, разделенное на её фактическое увеличение. По сути, эффективность — мера термодинамического совершенства компрессора.Центробежные турбокомпрессоры имеют максимальный КПД порядка 70%. Выбор размера колеса компрессора становится, главным образом, вопросом того, где достигает максимума эффективность турбокомпрессора относительно характеристик расхода системы двигатель/турбина. Если Вам понятен физический смысл степени повышения давления, относительной плотности, расхода воздуха и эффективности компрессора, основная информация, необходимая для выбора компрессора под Ваши задачи, находится у Вас в руках.Принято считать, что до 0,5 бара — низкое давление наддува, 0,5 — 0,8 бара — среднее, и более 0,8 бара — высокое давление наддува. В дальнейшем, на примере двигателя объемом 2000 см3 с несколькими вариантами компрессоров будут показаны примеры вычислений и поиска максимума эффективности.На рисунке показано влияние эффективности компрессора на температуру впускного воздуха. Вообще, КПД компрессора без промежуточного охладителя должен составлять по меньшей мере 60%. Если система включает промежуточный охладитель, минимальный КПД может быть несколько меньше. Зависимости давления воздуха, температуры и относительной плотности от высоты места Имея расчетные величины расхода воздуха и степени повышения давления на примере двигателя объемом 2000 см\ любой вполне способен взять в руки карты турбокомпрессоров и проверить, где расположена максимальная эффективность каждого из них, чтобы выбрать наиболее подходящий. Построим расчетные данные: расход воздуха 8,415 м3/мин и PR = 1,8 на осях карты турбокомпрессора. Пересечение этих двух линий показывает максимальный расход, который турбокомпрессор может обеспечить при выбранной степени повышения давления, и эта точка отображает эффективность в процентах на каждой карте. Таким образом, мы можем узнать КПД в этой точке, которая устанавливает пригодность того или иного турбокомпрессора для нашего конкретного применения. На рисунке пересечение этих линий находится на линии 75 . На рисунке 2 пересечение находится фактически в точке максимальной эффективности, однако КПД будет всего около 71.На карте компрессора теперь наглядно видно, что компрессор Garreit G7255-R хотя и подходит по своей эффективности, но его максимальная эффективность меньше чем компрессора Garrett GT2S60R5. Компрессор Garrett GT2860RS. Цифры справа — число оборотов турбины в минуту. Видно, что линия соединяющая точки PR=1 и РК=1,8 проходит за границей устойчивой работы компрессора. Компрессор Garrett GT2557R, не смотря на КПД, меньший чем у Garrett GT2860RS, лучше подходит для заданного применения. Характеристики переходных процессов колеса компрессора в случае конкретного применения также должны быть исследованы перед окончательным выбором. Это может быть сделано довольно простым способом. Предположим, что желаемая степень сжатия достигается на 50 % от максимальных оборотов двигателя. Отметьте эту точку на диаграмме турбокомпрессора. Выше был упомянут пример с оборотами в минуту = 2750, что соответствует точке с расходом воздуха 4,27 мЗ/мин и PR = 1,8. Постройте линию от этой точки до точки, соответствующей PR = 1 и значению расхода, равному 20% от максимального, что в нашем случае составит 1,68 м3/мин. Принципиально важно, чтобы эта линия полностью располагалась справа от линии на карте компрессора, обозначенной как граница помпажа. Граница помпажа (граница устойчивой работы) не всегда подписывается на картах турбокомпрессора, но Вы можете смело полагать, что ею является крайняя левая линия. Этот пример показывает, что компрессор Garrett GT2557R, при КПД 71%, лучше подходит для выбранного применения чем Garrett GT2860RS, с КПД 75%. Температура нагрева воздуха в компрессоре в зависимости от степени повышения давления. Вот почему все хотят обеспечишь самую высокую возможную эффективности турбокомпрессора: большая эффективность — более низкая температура. Предполагаемое применение системы двигатель+турбонагнетатель является также основным критерием при выборе размера ротора турбины, поскольку определяет выбор между моментом на низких, средних или максимальных оборотах двигателя. При этом выборе приходится иметь дело с двумя величинами: основной размер ротора турбины и отношение площадь/радиус (A/R). Предполагается, что основной размер ротора турбины характеризует её способность производить мощность на валу, необходимую для привода колеса компрессора при желаемом расходе воздуха. Поэтому большие турбины, вообще говоря, обеспечивают более высокие отдаваемые мощности, чем небольшие. Для простоты картины оценивать размер турбины можно по диаметру её выходного отверстия. Строго говоря, это является упрощением теории турбин, однако на практике такой подход даёт возможность оценить способность турбины обеспечить тот или иной расход. Диаграмма диаметра выходного отверстия ротора турбины относительно расхода воздуха на впуске — не точный инструмент для выбора, но приблизительный критерий первоначального отсеивания. Определение диаметра выходного отверстия Разумный метод выбора ротора турбины состоит в том, чтобы проконсультироваться с источником, у которого Вы приобретаете турбокомпрессор. Конечно, при выборе будет существовать возможность допустить ошибку в ту или иную сторону. И так как выбор происходит в пределах первоначального предназначения системы турбонаддува, имеет смысл выбирать каждый раз запас в большую сторону. Приблизительный диаметр выходного отверстия ротора турбины, требуемый для привода колеса компрессора при заданном расходе воздуха В то время как основной размер ротора турбины является критерием расхода газа через ротор турбины, отношение А/R даёт инструмент точного выбора из диапазона основных размеров. Чтобы легко понять идею отношения А/R, представьте кожух турбины в виде конуса, обернутого вокруг вала в виде спирали. Распрямите этот конус и отрежьте небольшой кусок на некотором расстоянии от конца. Отверстие в конце конуса -выходное сечение кожуха. Площадь этого отверстия это и есть «А» в отношении A/R. Размер отверстия существенен, поскольку он определяет скорость, с который выходят отработанные газы из улитки турбины и попадают на ее лопатки. При любом заданном расходе газов для увеличения скорости их истечения требуется уменьшение площади выходного отверстия. Эта скорость имеет существенное значение для управления частотой вращения ротора турбины. Необходимо иметь в виду, что площадь выхода влияет на побочный эффект обратного давления отработанных газов и, таким образом, оказывает влияние на процессы, протекающие в камере сгорания двигателя. «R» в отношении A/R — расстояние от центра площади сечения в конусе до оси вращения вала турбины. Определение отношения A/R Все «А», разделенные на соответствующие им «R», дадут одинаковый результат: где A-площадь, R-радиус «R» тоже оказывает сильное влияние на управление скоростью ротора турбины. Представьте, что кончики лопаток ротора турбины движутся с той же скоростью, что и газ, когда он попадает на лопатки. Отсюда легко понять, что чем меньше «R», тем выше частота вращения ротора турбины. Следует заметить, что увеличение «R» дает прирост момента на валу турбины для привода рабочего колеса компрессора, поскольку та же самая сила (поток выхлопных газов) прикладывается на большем плече рычага (R). Это позволяет приводить большее рабочее колесо компрессора, если этого требуют условия применения. Тем не менее, чаще всего при выборе турбины варьируют параметр «А», в то время как радиус остается постоянным. Увеличение скорости вращения турбины, которая зависит от отношения А/R, почти всегда достигает с изменением площади выходного сечения кожуха турбины при остающемся неизменном радиусе. Выбор, который кажется логичной отправной точкой для отношения A/R — это одно, а фактически полученный правильный результат — это совсем другое. Обычно неизбежны пробы и ошибки. Эффект изменения отношения А/R,все прочие параметры неизменны. Разумный выбор может быть обоснован количественным образом или, в некоторой степени, качественной характеристикой адекватности реакций турбо системы. Количественная оценка требует измерения давления в выпускном коллекторе или на входе турбины и сравнения его с давлением наддува. Результатом неправильного выбора отношения А/R может стать увеличение инерционности наддува, если отношение слишком велико. Отношение А/R может быть столь большое, что не позволит турбокомпрессору развить обороты, достаточные для достижения желаемого давления наддува. Если отношение, напротив, чрезмерно мало, реакция турбокомпрессора может быть столь быстра, что будет казаться нервной и трудной для управления. Результат проявится и в виде отсутствия мощности в верхней трети диапазона оборотов двигателя. Это будет похоже на атмосферный двигатель с небольшим карбюратором, у которого закрыта воздушная заслонка. Разделенный выхлопной коллектор позволяет импульсам выхлопных газов быть сгруппированными (или отделенными) по цилиндрам на пути к турбине. Ценная идея такого технического приёма состоит в том, чтобы донести энергию каждого импульса выхлопа к турбине нетронутой с энергией других импульсов. Это может давать ротору турбины немного больший толчок, который заставит ее вращаться. Если рассматривать случай абсолютного разделения импульсов и энергии, подводящихся по выхлопным каналам от восьмицилиндрового двигателя, то ротор турбины получит большее количество энергии, чем это необходимо почти в любой ситуации. Таким образом, разделенный выхлопной коллектор не будет давать значительного улучшения на V8 с одним турбонагнетателем. Для сравнения, четырехцилиндровый двигатель, в котором один рабочий ход происходит каждые 180° вращения коленчатого вала, нуждается во всей энергии, которую он может получить от каждого выхлопного импульса. Сохранение этих импульсов изолированными и не подверженными интерференции позволит получить некоторые улучшения. Улитка турбины с разделенным входом теоретически дает небольшое преимущество в характеристиках, обеспечивая подачу импульсов выхлопа в плотной связке к ротору турбины. Этот эффект более заметен в случае двигателей с меньшим числом цилиндров, имеющих таким образом меньшее количество импульсов за каждый оборот двигателя Существуют несколько причин для ложного предоставления о целесообразности использовании двух турбин там, где могла бы работать одна. Вероятно, наиболее популярное мифическое преимущество двух турбин взамен одной связано со снижением инерционности. Это заблуждение вообще трудно оправдать. Разделение пополам энергии выхлопа, подаваемой в каждую из двух турбин пропорционально квадрату инерции и кубу расхода газов, необязательно способствует уменьшению инерционности. Несколько турбин подразумевают большее количество мощности, которая зависит от эффективности турбокомпрессора. При прочих равных условиях, выбор турбины большой более эффективен, чем малой. Для использования двух турбин должны существовать серьезные основания. В частности, такой вариант может быть актуальным в случае V-образных или горизонтальных оппозитных двигателей. Конструкция выпускного коллектора — один из ключей к получению большой мощности, и компоновка с двумя турбонагнетателями, вообще говоря, может сделать конструкцию более совершенной. Потери тепла в окружающую среду из перекрестной трубы в V-образных двигателях может быть значительна. Помните, что это та самая теплота, которая приводит в действие турбину. Компоновка с двумя турбонагнетателями обычно требует двух вестгейтов. Другая, не менее важная задача — синхронизация этих двух вестгейтов, может быть достигнуто намного лучшее управление скоростью турбины при низких давлениях наддува. Стабильность давления наддува при высоких расходах газов также улучшена. Если используются внешние вестгейты, в отличии от интегрированных, фактическое проходное сечение для отработанных газов может быть увеличено, установив отдельные выхлопные трубы для вестгейтов. Большая площадь сечения выхлопа для турбины — это всегда усовершенствование системы. Выхлопные трубы от двух турбин будут фактически всегда давать большее увеличение расхода. Например, две трубы диаметром 50 мм обеспечивают существенно большее проходное сечение, чем одна труба диаметром 75 мм. Еще одна причина превосходства двух турбин при известных условиях то, что теплота разделяется между двумя агрегатами, позволяя каждому, работать с более низким подводом тепла. Теплота, поглощенная материалом турбонагнетателя пропорциональна температуре газов и их массовому расходу. Температура останется тот же самой, но массовый расход газа будет уменьшен вдвое. Таким образом рабочую температуру турбокомпрессора можно понизить, а его предполагаемый срок службы несколько увеличить. Корпус турбины с жидкостным охлаждением — разновидность конструкции, которая может увеличить срок эксплуатации турбокомпрессора в среднем в два раза. Наличие потока охлаждающей жидкости существенно снижает нагрев смазочных материалов при их прохождении через подшипники. Пониженные температуры предохраняют масло от превращения в то, что называют маслом марки X в рекламе Mobil 1. Твердые отложения, накапливающиеся внутри турбокомпрессора, блокирующие, в конечном счете, поток масла и убивающие турбокомпрессор, являются страшной болезнью, названной «закоксовка среднего корпуса турбины» Жидкостно охлаждаемый корпус был создан, потому что слишком многие владельцы автомобилей не удосуживались менять масло по графику, продиктованному наличием турбокомпрессора. Как ни странно, присутствие корпуса турбины с жидкостным охлаждением не предполагает серьезное увеличение интервалов замены масла. Возможность поворота одной улитки турбокомпрессора относительно другой является полезной особенностью конструкции. Хотя интегрированный весггейт предлагает ряд удобств при проектировании неспортивных систем турбонаддува, он обычно не позволяет улиткам турбокомпрессора поворачиваться на 360″ относительно друг друга. Ограничение поворота улиток может серьезно препятствовать свободе компоновки системы турбонаддува в моторном отсеке. Фланцы кожуха турбины, которые соединяют турбокомпрессор с выпускным коллектором и выхлопной трубой — два наиболее вероятных места неисправностей в системе. Тепловые деформации, конструкция крепежа и прокладок — всё это нельзя сбрасывать со счетов. Вообще говоря, фланцы с большим количеством крепёжных элементов и более толстыми улитками перенесут нагрев с меньшим количеством проблем. Некоторые роторы турбины изготовлены из жаропрочных сплавов с повышенным содержанием никеля. Такие материалы дают заслуживающее внимание увеличению стойкости к высокой температуре и вследствие этого увеличивают долговечность улитке выхлопа. Выход холодной улитки турбины почти всегда имеет соединение при помощи гибкого патрубка. Гибкость в этом соединении обычно необходима для компенсации возникающих тепловых деформаций турбокомпрессора. Системы с высоким уровнем наддува могут потребовать установки соединительного стержня на выходном патрубке для обеспечения прочности воздуховода, подверженного значительным растягивающим усилиям. На входе улитки турбины также применяются соединения с использованием гибких патрубков. Их применение допускается в тех системах, где перед турбокомпрессором к воздуху не примешивается топливо. При расположении турбины после карбюратора (в системах с протяжкой воздуха через карбюратор), использования любых резиновых деталей между карбюратором и турбонагнетателем нужно избежать, поскольку топливо будет разрушающе воздействовать на резиновый патрубок. Патрубок большого диаметром позволяет использовать больший диаметр входа в турбину. Большой диаметр на входе обеспечивает низкие потери, а это жизненно необходимо для турбокомпрессора. Будьте уверены, что все патрубки и соединения достаточно жестки, чтобы избежать деформации от небольшого разрежения, созданного воздушным фильтром и расходомерами воздуха, если они имеются. Выбор турбины и расчёт производительности 4.91 (98.21%) 56 голосов remont-turbiny.ru Тема: турбогенераторы Человек давно научился использовать силу и мощь природы для получения благ цивилизации. Для получения электроэнергии издавна используется энергия воды, которая считается наиболее безопасным видом энергии с экологической точки зрения. Немалое значение в этом играет турбина гидроэлектростанции, которая входит в единую систему агрегатов для выработки электроэнергии. По лопаткам лопастей турбины ударяют струи воды, которые заставляют вращаться внутренний вал этого агрегата. Турбина преобразует механическую энергию воды в механическую энергию вращения вала, которая уже в гидрогенераторе преобразуется в электроэнергию. Уже из генератора электроэнергия передается потребителям через подведенную энергосистему. На гидроэлектростанции может быть установлено несколько турбин, работающих в комплексе с генератором. Их количество зависит от роли электростанции в энергосистеме и мощности установленных агрегатов. На эффективность турбины влияет немало факторов, при ее работе неизбежны потери энергии. При прохождении воды через турбину могут образовываться вихреобразования, сопровождающиеся вязким трением, что влияет на появление гидравлических потерь. Между стенками статора турбины и ее лопастями перетекает некоторый объем жидкости, что приводит к объемным потерям. Трение в подшипниках влияет на появление механических потерь. Все это влияет на уменьшение эффективности турбины и потери ее мощности. Поэтому КПД турбин на гидроэлектростанциях редко превышает 80%. Это одна из самых больших проблем работы таких станций. Современные производства проводят немало исследовательских работ, направленных на повышение эффективности турбин на гидроэлектростанциях.

На эффективность работы турбины очень сильно влияет охлаждение. Если в турбинах используется водородное охлаждение, то используется газоохладитель для охлаждения водорода. А, для охлаждения турбинного масла, циркулирующего в системах смазки подшипников и т.д. применяются маслоохладители различных серий мо, мб, мп, м в зависимости от поверхности охлаждения, расходов масла и воды. Как вспомогательное оборудование ставят так же воздухоохладитель представляющей собой теплообменник на оребренной трубке. Чтобы повысить КПД, на многих электростанциях применяется перегрев турбины и ограничение влажности пара. При перегреве пара в промежуточный перегреватель турбины отводится пар, который уже работал в ряде ступеней. Перегреватель использует тепло топлива, и после перегрева пара он снова возвращает его в турбину с повышенной температурой. В турбине возрастает теплопадение и работа пара, что влияет на уменьшение расхода пара, необходимого для работы турбины. После промежуточного перегрева пара значительно возрастает внутреннее КПД турбины, что повышает эффективность ее работы. Кроме того, использование промежуточного перегрева влияет на уменьшение расхода пара. Использование промежуточного перегрева пара обеспечивает экономию топлива для работы электростанции практически на 7%. Но при таком методе работы турбины встает вопрос обеспечения защиты от перегрева деталей турбины. Для этого на последней ступени работы агрегата применяется охлаждение корпуса воздушным потоком с более низкой температурой. Для этого используется специальное устройство, позволяющее охлаждать внешний корпус турбины и закрепленные на нем элементы. Наш завод помимо теплообменников предлагает к изготовлению и поставке запчасти к паровой турбине и комплектующие турбин различных исполнений. Наш завод может выполнить обслуживание и ремонт силовых трансформаторов в плане поставке охладителей серии дц, мо и удцб. Заказывайте теплообменники и запчасти на Уральском заводе теплообменного оборудования МеталлЭкспортПром! www.ural-mep.ru При рассмотрении цикла Ренкена принималось, что он состоит из обратных процессов. В действительном цикле паровой турбины каждый из процессов, составляющих цикл, является необратимым, поэтому термический КПД действительной установки получается термическим КПД обратимого процесса. Степень необратимости во всех этих процессах мала, их можно не учитывать. Основная необратимость в паровой турбине связана с потерей кинетической энергии на трение пара при его расширении в соплах и на лопатках турбины, поскольку течение пара происходит с большой скоростью. Необратимый процесс 1-6 может быть условно изображен на термической диаграмме, если известны начальные и конечные параметры. Полезная работа, совершенная потоком в адиабатном процессе не зависит от пути процесса и равна разности энтальпий в начале и конце процесса. Т.к. в необратимом процессе 1-6 энтропия всегда возрастает, то в точке 6 она должна быть больше, чем в точке 2. Не превратившаяся в работу теплота идет на увеличение энтальпии пара, поэтому площадь 21678 измеряет теплоту, воспринятую отработанным паром, вследствие необратимости процесса. Разность между теоретической и действительной работой равно: Отношение действительной работы, совершаемой потоком пара в турбине, к теоретической называют внутренним относительным КПД турбины. Тепловые схемы АЭС Возможность использовать ядерное топливо в качестве источника теплоты связано с образованием цепной реакции деления вещества и выделения огромного количества энергии. В виду эффективности деления ядер урана (235U), бомбардировка их медленными тепловыми нейтронами преобладают реакторы на медленных тепловых нейтронах. Освоены реакторы на быстрых нейтронах, отличающиеся большим коэффициентом воспроизводства ядерного горючего типа плутоний (239P), уран (238U). Для снижения скорость деления нейтронов применяются замедлители (графит, вода). В реакторе ядерное горючее находится в твердом состоянии в особых тепловых элементах. В реакторе имеются регулирующие стержни, изготовленные из материала, легкопоглощающего нейтроны (бор, кадмий). Изменяя глубину погружения стержня в топливо, меняется количество поглощаемых нейтронов, а, следовательно, мощность реактора. Энергия деления ядер урана очень велика и при делении 1 кг 235U выделяется энергия эквивалентная 20 млн. кВт/ч. Большую сложность в атомных установках представляет отвод теплоты, который выделяется в реакторе. Существует много схем отвода теплоты, но все они строятся по одному принципу. Теплота отводится с помощью какой-либо циркулирующей жидкости или газа. В реакторе 1 осуществляется деление ядер тяжелых элементов, при котором выделяется большое количество теплоты, отводимой теплоносителем, в качестве которого используют воду или газы. Теплоноситель, омывающий тепловыделяющие элементы, является радиактивным. Радиактивный теплоноситель направляется в промежуточный теплообменник (парогенератор 3), который отдает свою теплоту рабочему телу второго контура, после насосом 6 возвращается в реактор. 1-й и 2-й контур отгорожены друг от друга биологической защитой. Во 2-м контуре циркулирует вода. Пар поступает в турбину 4 для генерации электроэнергии в генератор, а отработанный пар направляется в конденсатор, где конденсируется и насосом 6 опять подается в парогенератор. Вода, как теплоноситель, обладает недостатком, не позволяющий получить высокие значения параметров водяного пара. Если вода-носитель имеет давление 10 МПа и tо=3200С, то рабочее тело 2-го контура будет сухой насыщенный пар при давлении P=3 МПа, соответственно tо=2300С. При такой низкой температуре термический КПД составляет 17-20%. Водяной пар более высокого давления можно получить, применяя другой теплоноситель. Если в качестве теплоносителя применять жидкие металлы, которые бурно реагируют с водой, то осуществляют два промежуточных контура. АЭС по трехконтурной схеме, жидкометаллические носители в 1-м и 2-м контуре, водой и водяным паром в 3-м контуре, используют на АЭС города Шевченко. Использование жидкометаллических теплоносителей допускает температуру тепловыделяющих элементов до 25000С, а значит повышение параметров цикла АЭС. На АЭС с натриевым теплоносителем применяются начальные параметры цикла P=10 МПа и tо=4800С и применен промежуточный перегрев пара с tо=4800С и термическим КПД повышенным до 37%. Большинство АЭС работают на слабоперегретом или насыщенном паре. Для ограничения степени влажности пара в турбине применяют специальные устройства для влагоотведения (сепараторы). Пар поступает во 2-ой контур, то есть в часть высокого давления турбины 5, соединенной с генератором 6 и проходит через влагоотделитель 4, а затем поступает в часть низкого давления турбины. Конденсат из конденсатора 7 через систему регенеративного подогрева 8 поступает в парогенератор 2 для испарения. Во 2-ом контуре возможны и допустимы потери воды. Полное количество теплоты, которое выделяется в реакторе за 1 час или тепловая мощность оценивается в кВт/ч и определяется Qэ=Qm/3600, где Qm=Km * Kp * F * Tср Km – коэффициент теплоты от ядерного горючего в теплоносителе Кр – коэффициент неравномерности тепловыделения элементов, расположенных по радиусу реактора F – омываемая площадь поверхности тепловыделяющих элементов реактора Тср – разность температур по оси тепловыделяющего элемента и теплоносителя. Тср=ω(Т0 – Т1ср) ω – постоянный коэффициент Т0 – предельное значение температуры Т1ср – средняя температура подвода теплоты в цикле Электрическая мощность АЭС определяется Nэл = Qm * ηt * η0t * ηм * ηг * ηсн где ηt –термический КПД цикла η0t– относительный КПД турбины ηм – механический КПД турбины ηг – КПД генератора ηсн – КПД собственных нужд установки Роль турбины гидроэлектростанции в выработке электроэнергии. Эффективность турбины

Внутренний относительный КПД паровой турбины. Эффективность турбины

Внутренний относительный КПД паровой турбины

МОЩНОСТЬ И КПД ТУРБИНЫ — Мегаобучалка

Выбор турбины и расчёт производительности.

Выбор турбины.

Классический турбонагнетатель.

Классический турбонагнетатель.Базовые руководящие принципы

Колесо компрессора

Ротор Турбины.

Выбор размера колеса компрессора.

Зависимость относительной плотности от степени повышения давления. Плотность падает при увеличении температуры,поэтому фактическая степень увеличения массы воздуха всегда меньше чем степень повышения давления.

Зависимость относительной плотности от степени повышения давления. Плотность падает при увеличении температуры,поэтому фактическая степень увеличения массы воздуха всегда меньше чем степень повышения давления.Степень повышения давления

Относительная плотность

Расход воздуха

Значение расхода воздуха для четырех тактных двигателей. Выберите объем двигателя (ось абсцисс) и обороты в минуту, на оси ординат отсчитайте расход.

Значение расхода воздуха для четырех тактных двигателей. Выберите объем двигателя (ось абсцисс) и обороты в минуту, на оси ординат отсчитайте расход.КПД колеса компрессора

Высота над уровнем моря (м) Атмосферное давление (кг\см3) Температура (оС ) Относительная плотность 0 1.03 15 1.0 200 1.0 13.7 0.98 400 0.98 12.6 0.96 600 0.96 11.1 0.94 800 0.93 9.8 0.93 1000 0.91 8.5 0.91 1200 0.89 7.2 0.89 1400 0.87 5.9 0.87 1600 0.85 4.6 0.85 1800 0.83 3.3 0.84 2000 0.31 2.0 0.82 2200 0.79 0.7 0.8 2400 0.77 -0.6 0.79 2600 0.75 -1.9 0.77 2800 0.73 -3.2 0.75 3000 0.71 -4.5 0.74

Выбор размера ротора турбины

Основной размер ротора турбины

Разделенный выхлопной коллектор

Две турбины или одна?

Полезные детали конструкции:

Корпус турбины с жидкостным охлаждением.

Поворот улитки турбонагнетателя.

Соединения турбонагнетателя.

Роль турбины гидроэлектростанции в выработке электроэнергии

Использование турбин гидроэлектростанций

Факторы, влияющие на эффективность турбины

Перегрев турбины повышает ее КПД

Запчасти к турбинам

Новое оборудование нашего завода

Дополнительно

Внутренний относительный КПД паровой турбины

Похожие статьи:

poznayka.org

| Будущее мировой ветровой энергетики. О необходимости дальнейшего развития ветровой энергетики уже много сказано и сомнений в этой необходимости нет даже у законченных пессимистов. Основная работа сейчас направлена на повышение эффективности уже созданных и вновь разрабатываемых ветровых турбин, а также на корректировку статистической информации о ветровых районах с целью оптимального выбора мест для ветровых станций и определения для них количества ветровых турбин и их номенклатуры. Кроме того, рассматриваются варианты оптимизации согласования полученной энергии ветра, зависящей от наличия ветра, с энергосистемой региона, нагрузка которой зависит от потребителей. В основном эта оптимизация заключается в создании мощных систем аккумулирования энергии, объединении региональных сетей в единую, для обеспечения возможности перераспределения энергии и применении традиционных резервных электростанций способных относительно быстро менять величину вырабатываемой мощности. Существует большой круг вопросов, связанных с ветровой энергетикой, однако целью данной статьи является, пожалуй, главный – повышение эффективности ветровых турбин. В чём суть понятия – эффективность? Это получение максимальной выгоды (в нашем случае – получения максимального количества ветровой энергии, обычно за год) при наименьших затратах (пример подсчёта затрат и эффективности в целом рассматривается в http://www.nrel.gov/wind/docs/lwst_coe_projection_format_baseline2002.xls). Увеличение эффективности ветровой турбины обычно подразумевает сокращение затрат на производство, эксплуатацию, доставку и установку либо всей турбины, либо её составных частей за счёт применения новых технологий, оборудования или оптимизации организационных мероприятий. Кроме того, на эффективность влияет срок службы турбины, количество заказов на изготовление и размещение турбин (при массовом поточном производстве и доставке стоимость каждой снижается). Чаще всего считается, что первая составляющая эффективности, а именно выработка энергии, зависит только от ветровой характеристики места установки ветровой турбины, приближена к максимуму и модернизации практически не поддаётся. Одним из направлений повышения этой составляющей является увеличение размеров и, как следствие, мощности каждой турбины (последнее не относится к автономным турбинам малой и средней мощности, где понятие эффективности преследует другую цель, а именно минимизации затрат при достижении достаточной и более равномерной мощности). Чем это вызвано? Во-первых, увеличение размеров турбины приводит к увеличению высоты ротора, а на большей высоте сильнее и ветер. Так как мощность ветра от его скорости имеет третьестепенную зависимость, а скорость ветра с высотой обычно увеличивается по закону Vh= V10 × (h/10)0,143, то на больших высотах мощность ветра увеличивается существенно. Во-вторых, при увеличении размеров мощность возрастает в квадратичной зависимости от диаметра ротора. В-третьих, уменьшаются затраты на производство, эксплуатацию и аренду за землю, на которой установлена турбина (дешевле изготовить, эксплуатировать и оплачивать аренду одной мощной турбины, чем, скажем, десятка малых турбин той же суммарной мощности). Конечно, обо всём этом специалисты в области ветровой энергетики знают. Именно поэтому на смену ветровым турбинам установочной (номинальной) мощности 100-500 кВт пришли новые - мощностью 1; 1,5; 2; 2,5; 3; 4,5 МВт и даже больше. При этом размеры наибольших из них более чем впечатляют: диаметр ротора – до120 м, вес каждой лопасти до 20т, высота башни до 120м. Казалось бы, почему бы ни увеличить размеры турбин ещё больше? Оказалось, что на современном этапе развития ветровой энергетики темпы роста стоимости ветровых турбин при дальнейшем увеличении их размеров начинают превышать темпы роста их мощности, а значит, эффективность начинает снижаться, стоимость каждого киловатта при этом растёт. С чем это связано? Простой пример. Допустим, необходимо увеличить мощность в 4 раза. Если для турбины с длиной лопасти 5-10м увеличить диаметр ротора в 2 раза не так уж сложно, то увеличить в 2 раза лопасть длиной 60м, да потом её доставить к месту установки, да поднять и закрепить на высоте более 200 метров – это уже не задача, это проблема. К тому же, подобные проблемы возникают и при строительстве башни, и при изготовлении, перевозке и установке генератора, редуктора и так далее. Для того чтобы проанализировать возможность дальнейшего повышения эффективности ветровых турбин необходимо более подробно рассмотреть технические проблемы, ограничивающие увеличение мощности и вызывающие удорожание ветровой энергии. Анализ проблем. Основные проблемы можно классифицировать по этапам их возникновения (производство, доставка, установка и эксплуатация), а также по месту возникновения (составным частям – лопасти, генератор, редуктор, система управления режимами работы турбины, башня и так далее). Такие элементы ветровой турбины, как генератор, редуктор, система управления режимами, кабельное оборудование и тому подобное, как правило, хотя и являются сами по себе достаточно сложными и дорогими, но их производство, доставка, установка и эксплуатация достаточно хорошо налажены, изучены и, скорее всего, больших проблем и удорожаний при увеличении мощности не вызовут. Сложнее решать проблему увеличения стоимости башни. Как известно, башни для ветровых турбин большой мощности в настоящее время применяют 2 типов: цельные железобетонные, изготовленные беспрерывной отливкой, и стальные в виде огромной трубы большого, меняющегося по длине диаметра. Стоимость, преимущества и недостатки этих двух типов башен специалисты, конечно, знают. Известно также, что одной из проблем является доставка стальных башен к месту установки агрегата. Одним из вариантов удешевления производства, доставки и установки такой башни является изготовление отдельных сегментов и соединение их внутренними фланцами (внутренними для того, чтобы не портить внешний вид) на месте установки турбины. Таких сегментов башни может быть от 3 до 10. Для укрепления фланцев могут использоваться наварные рёбра жёсткости в виде прямоугольных треугольников. Необходимо учитывать, что более мощная турбина потребует и более надёжного закрепления башни за грунт, поскольку увеличится сила давления ветра на ротор и величина рычага в случае более высокой башни. В любом случае увеличение мощности и размеров турбины приведёт к удорожанию башни. Существуют также дополнительные затраты на вспомогательное оборудование, такое как специальные тягачи для перевозки тяжёлых крупногабаритных деталей ветровых турбин, специальные баржи, в случае установки турбин в прибрежной зоне, огромные мощные краны, необходимые для монтажа турбин и так далее. Увеличение размеров ветровых турбин вызовет необходимость создания нового более мощного и более дорогого оборудования, что не может не сказаться на стоимости ветровой энергии. Отдельной проблемой можно выделить создание более эффективного ротора. Эффективность ротора ветровой турбины. Основным назначением ротора турбины является преобразование ветровой энергии в механическое вращение вала электрогенератора. Как любой преобразователь, ротор имеет свой коэффициент полезного действия. В аэродинамике его более точно называют коэффициентом использования энергии ветра и обозначают Ср. Этот коэффициент имеет свой теоретический предел. Для ротора с идеальными характеристиками Срi = 4е × (1-е) / (1+е). Срi достигает максимума, равного 0,686 (или 68,6 %) при е = 0,414. Аэродинамический параметр «е» равен отношению изменения скорости ветра в плоскости ротора к скорости ветра перед ротором и называется коэффициентом торможения потока воздуха в плоскости ротора. Он зависит от скорости движения лопастей, их ширины и их количества. Реальный коэффициент Ср всегда меньше идеального и зависит также от качества аэродинамического профиля лопасти, выраженного аэродинамическими коэффициентами Сy, Cx и k = Сy / Cx. Это качество определяет, прежде всего, основную составляющую потерь ротора, а именно потери от трения воздуха о лопасть, которые, в свою очередь, возрастают с увеличением скорости набегающего на лопасть воздушного потока. На практике средний Ср находится в пределах 0,35 – 0,45. Дело в том, что этот коэффициент не постоянен, зависит от скорости ветра, скорости вращения ротора и меняется по длине лопасти. Например, в узкой наружной части лопасти скорость её перемещения настолько велика, что потери трения становятся сопоставимыми с полезной мощностью, что заставляет снижать скорость вращения, уменьшая при этом параметр «е» (а значит и Ср). Увеличить в этой части лопасти параметр «е», не увеличивая скорость вращения, можно либо увеличив ширину лопасти, либо увеличив число лопастей. При этом, широкий край лопасти увеличивает так называемые концевые потери. В более широкой части лопасти, расположенной ближе к центру ротора, скорость набегающего потока небольшая, но зато большая относительная толщина лопасти, необходимая для механической прочности, что значительно ухудшает аэродинамические параметры этого участка. Средняя часть лопасти имеет промежуточные значения скорости воздушного потока и толщины лопасти, что также снижает Ср. Для уменьшения относительной толщины лопасти при сохранении необходимой прочности применяются специальные дорогие материалы, однако мощные нагрузки на лопасти больших роторов не позволяют добиться хороших результатов. При уменьшении скорости ветра коэффициент «е» начинает увеличиваться, что позволяет уменьшить скорость вращения ротора, уменьшая при этом потери трения и увеличивая Ср. Для получения возможности изменять скорость вращения ротора применяют специальные генераторы, способные работать в диапазоне скоростей вращения меняющихся в 1,5 – 2 раза. Есть ещё один аспект, который нужно учитывать, говоря об эффективности ветровой турбины. Это вопрос о выборе номинальной мощности генератора. Изготовители ветровых турбин в документации к каждой модели указывают 3 скорости ветра: скорость ветра включения турбины, скорость ветра выхода генератора на номинальную мощность и максимальную скорость ветра. Обычно скорость ветра включения турбины составляет 3 - 4 м/с. При меньшей скорости ветра мощность оказывается незначительной и её, как правило, не хватает даже на то, чтобы раскрутить турбину. Скорость ветра выхода генератора на номинальную мощность обычно составляет 11 - 13 м/с. Выбор этого ограничения связан с тем, что при соответствующей этим скоростям номинальной мощности нагрузка на лопасти, башню, другие узлы конструкции достигает расчётных максимальных значений. При дальнейшем увеличении скорости ветра, системы автоматики турбины за счёт изменения углов поворотов лопастей и скорости вращения ротора поддерживают номинальную мощность на выходе турбины. При максимальной скорости ветра, обычно 22 - 27 м/с, генератор выключается, ротор останавливается, лопасти устанавливаются параллельно ветру, и турбина ожидает уменьшения скорости ветра. Часто также указывается скорость ветра, выше которой турбина не гарантирована от разрушения, обычно 50 - 60 м/с. Возникает вопрос. Может ли изменение номинального значения этих скоростей повлиять на величину годового сбора энергии, и чего это будет стоить? Для ответа на этот вопрос необходимо знать усреднённое вероятностное распределение скоростей ветра для разных ветровых районов и учесть энергетический вклад каждой из этих скоростей. Примером такого подсчёта может быть http://www.nrel.gov/wind/docs/weibull_betz5_lswt_baseline.xls . Учитывая, что мощность ветра имеет третьестепенную зависимость от его скорости, можно предположить, что при увеличении номинальной мощности турбины годовой сбор энергии возрастёт, так как вероятность появления скоростей выше номинальной ещё достаточно высокая, а мощность уже ограничена. Проверим это предположение расчётами для ветровой турбины с параметрами: Диаметр ротора – 120 м; Высота узла – 120 м; Мощность – 4,5 МВт; Скорости ветра: начальная, номинальная, максимальная – 4, 12, 25 м/с соответственно; Ср – 0,4. Увеличим (не меняя размеров турбины) номинальную мощность до 15 МВт, скорости ветра – до 5, 18, 35 соответственно и проведём аналогичный расчёт. Сравнительный анализ проведём для 4 основных ветровых классов 4, 5, 6 и 7 (для местностей со среднегодовыми скоростями 5,8; 6,2; 6,7 и 8,2 м/с) и параметрами Weibull K – 1,5; 2 и 2,5 (чем меньше К, тем шире вероятностный разброс скоростей ветра и чем больше К, тем более вероятна среднегодовая скорость и мал разброс скоростей. Обычно в общих расчётах принимают К = 2). Расчёты приведены на листе 2 «power 120-3» таблицы Excel . Результаты расчётов представлены в Табл. 1.

Увеличение номинальной мощности ветровой турбины с 4,5 МВт до 15 МВт не пройдёт без последствий. Во-первых, мощные генератор, редуктор и системы управления режимами обойдутся дороже. При этом за счёт увеличения номинальной мощности и уменьшения коэффициента преобразования на малых мощностях основной сбор ветровой энергии будет осуществляться при повышенных мощностях, а это означает ещё большую нестабильность ветровой энергии в нагрузке. Во-вторых, возрастёт нагрузка на башню, что потребует её укрепления. Тем не менее, при значительном выигрыше в сборе энергии, перечисленные выше затраты и недостатки допустимы. В-третьих, самое неприятное, существенно возрастёт нагрузка на лопасти. Даже если изготовить лопасти из самых прочных и дорогих материалов, придётся либо делать их очень широкими (а также толстыми, тяжёлыми и дорогими), уменьшив скорость вращения, либо увеличивать их относительную толщину, тем самым, ухудшая аэродинамическое качество и уменьшая Ср. И то и другое значительно уменьшит или сведёт к нулю общий выигрыш. Приведённые выше рассуждения позволяют сделать вывод - традиционные 2 - 3 лопастные ветровые турбины не позволяют сколько-нибудь существенно повысить сбор ветровой энергии и, в смысле ощутимого повышения эффективности, исчерпали свои возможности. Предлагаемые многими разработчиками и изготовителями карусельные, в том числе ортогональные ветровые турбины, а также ветровые решетки, состоящие из нескольких турбин различной формы, также не позволяют поднять эффективность из-за тех же малых ветровых нагрузок и низкого Ср. Они могут составить конкуренцию традиционным 2 – 3 лопастным только в качестве автономных ветровых конструкций и малопригодны для большой мощной ветровой энергетики. Новая конструкция ветровых турбин. Единственным способом в вертикальной турбине с горизонтальной осью повысить ветровую нагрузку на лопасти, не вызывая их разрушения и не ухудшая их аэродинамического качества, является увеличение количества лопастей и скрепление их концов кольцом в виде аэродинамического профиля. В такой конструкции приложенная к лопастям ветровая нагрузка оказывает на лопасти не изгибающее воздействие, а вытягивающее (особенно, если обеспечить небольшую конусность ротора и его наклон), поскольку наружное кольцо не даст лопастям согнуться, аналогично спицам в ободе колеса велосипеда. Кроме того, фиксация концов лопастей стабилизирует положение лопастей, практически, исключая вероятность флаттера. Поскольку угол поворота лопасти необходимо менять, соединение конца лопасти с кольцом должно быть подвижным и иметь подшипник. При уменьшенной жёсткости лопасти для каждой из них можно применить устройство принудительного поворота конца лопасти, которое будет управляться либо собственным электромотором, либо механической тягой от устройства поворота всей лопасти, находящегося в центральной втулке ротора. Самым нагруженным звеном такой конструкции будут уже не лопасти, а наружное кольцо. Поэтому его необходимо укрепить, скорее всего, потребуются лонжероны и нервюры (аналогично крылу самолёта). Количество лопастей выбирается из соображений достаточности при ещё равномерной загрузке кольца (при малом количестве лопастей, меньше 7 - 8, загрузка кольца неравномерна, так как имеются длинные промежутки между местами креплений лопастей, а число лопастей большее 10 – 15 вряд ли оправдано). Оптимальным представляется количество лопастей, равное 8 – 9. Принимая во внимание сложность изготовления, доставки и установки цельного кольца большого диаметра, его можно разбить на одинаковые сегменты, число которых для унификации должно быть кратно числу лопастей. Учитывая уменьшение изгибающей нагрузки на лопасть (она уменьшится ещё и благодаря перераспределению всей мощности с 2 – 3 на 8 – 9 лопастей), каждую из них (в разумных пределах) можно сделать менее широкой, менее толстой, менее тяжёлой и, как следствие, менее дорогой. Появляется также возможность повысить номинальную мощность ротора, увеличив номинальную скорость ветра, и существенно увеличить его размеры при сохранении прочности конструкции. Кроме того, лопасти также можно делать составными, что облегчит и удешевит их производство и доставку. Аэродинамическое качество конструкции. При увеличении количества лопастей с 2 – 3 до 8 – 9 скорость перемещения лопасти, соответствующая оптимальному числу «е», уменьшится, что приведёт к уменьшению потерь трения и, как следствие, увеличению Ср. Кроме того, благодаря наличию наружного кольца практически исчезнут так называемые концевые потери, что позволит не ограничивать ширину конца лопасти и выбирать её с точки зрения оптимальности числа «е». Уменьшение изгибающей лопасть силы (даже при увеличении мощности) позволит уменьшить относительную толщину лопасти до значений, соответствующих высокому аэродинамическому качеству, что также повысит Ср. Дополнительного повышения аэродинамического качества можно добиться, применяя так называемые ламинaризированные аэродинамические профили, использование которых в традиционной ветровой турбине ограничено большой относительной толщиной и повышением вероятности флаттера из-за смещения центра жёсткости в таких профилях. Все эти преимущества подтверждены сравнительными аэродинамическими расчётами, представленными в таблице Excel. В этих расчётах выбраны значения: диаметр ротора – 120 м; диапазон изменения скорости вращения ротора – 2; один из наиболее известных аэродинамических профилей – Espero. Расчёты проводились дискретным суммированием параметров 10 отдельно взятых усреднённых сегментов лопасти, что обычно обеспечивает невысокую погрешность и достаточную для сравнения точность. На листе 1 «aero 120-3» приведен аэродинамический расчёт традиционного 3 лопастного ротора мощностью 4,5 МВт с начальной, номинальной и максимальной скоростями ветра 4; 12,5 и 25 м/с, соответственно. Поскольку оценку прочности лопастей в общем виде проводить нет смысла (она слишком сложна и учитывает материал лопастей, технологию их производства и так далее), были выбраны типичные приблизительные размеры лопасти (погрешность этих размеров относительно реальных определяет основную погрешность сравнения результатов). В результате вычислений получено среднее значение Ср = 35,6 %, что, в общем, близко к реальным. Ср можно несколько увеличить, оптимизируя размеры лопасти с учётом расчёта прочности и выбора разных аэродинамических профилей, более подходящих конкретному участку лопасти. Этот рост среднего значения Ср ограничится величиной в диапазоне 36 – 45 % (скорее всего около 40 %). На листе 3 «aero 120-8» приведен аэродинамический расчёт 8 лопастного ротора с наружным кольцом в виде аэродинамического профиля. Мощность выбрана, равной 20 МВт; начальная, номинальная и максимальная скорости ветра – 5; 18 и 35 м/с, соответственно; кольцо выбрано шириной 1,5 м и толщиной 0,3 м, имеет симметричный ламинизированный профиль с Сx = 0,01. Выбранные скорости не так уж и велики, если учесть, что они приведены для высоты 120 м. Соответствующие им скорости ветра на высоте 10 м равны 3,5; 12,6 и 24,5 м/с. Оценка прочности также не проводилась, и выбор размеров лопасти основан на оптимизации аэродинамических параметров и учёте уменьшения загруженности лопасти благодаря наружному кольцу (разумеется, что при расчёте реальной модели турбины оценка прочности обязательна). Результаты вычислений подтверждают приведенные выше рассуждения о повышении аэродинамического качества. Так, например, получен средний Ср = 56,9 %, а при использовании ламинизированных профилей и более тщательной оптимизации размеров лопасти Ср превысит 60 %. Наружное кольцо аэродинамического качества не ухудшит, а сила давления ветра на ротор из-за кольца увеличится совсем незначительно даже при очень сильном ветре. Так как энергия потерь ротора тратится в основном на шум, а в новой конструкции потери значительно сокращаются, то и уровень шума турбины сильно уменьшится. Оценим теперь общий выигрыш в годовом сборе ветровой энергии при применении ветровой турбины нового типа вместо традиционной турбины. Сравнительный анализ также проведём для 4 основных ветровых классов 4, 5, 6 и 7 (для местностей со среднегодовыми скоростями 5,8; 6,2; 6,7 и 8,2 м/с) и параметрами Weibull K – 1,5; 2 и 2,5. Расчёты приведены на листе 4 «power 120-8» таблицы Excel , а результаты – в Табл. 2.

Перспективным видится разработка и изготовление новых турбин для двух типов ветровых районов. Для районов с мощным ветром можно применять турбины с более завышенной номинальной мощностью, а для районов с умеренным ветром – с менее завышенной. Кроме того, для увеличения коэффициента преобразования недозагруженного генератора можно применить сдвоенный генератор с общим валом, мощность одного из них должна составлять 10 – 20 % мощности другого. При слабом ветре мощный генератор отключается и работает только менее мощный, при усилении ветра автоматика должна включить обмотки мощного генератора и выключить обмотки менее мощного. Потери преобразования при этом уменьшатся. Дополнительным аргументом в пользу сдвоенного генератора может быть увеличение диапазона регулировки скорости вращения ротора за счёт того, что каждый из этих генераторов рассчитывается на разные рабочие обороты, диапазон которых перекрывается в момент переключения их обмоток. Применение сдвоенного генератора снизит скорость ветра включения турбины и ещё больше увеличит показанный в табл. 2 годовой выигрыш. Учитывая возрастание годового сбора ветровой энергии, определим общее увеличение эффективности турбин нового типа. Попробуем оценить увеличение затрат новых турбин по сравнению с традиционными. Во-первых, как уже отмечалось, с увеличением мощности подорожают генератор, редуктор, и кабельное хозяйство. В связи с увеличением числа лопастей, возрастут затраты на контроль и регулировку их углов поворотов. Во-вторых, ветровая нагрузка на башню увеличится примерно в 2,5 - 3 раза (смотри результаты расчётов «aero 120-3» и «aero 120-8»). Её укрепление, а также укрепление площадки под башню также приведут к увеличению затрат. В-третьих, изготовление и монтаж 8 – 9 лопастей вместо 2 – 3 (пусть и менее дорогих) обойдётся дороже. В-четвёртых, изготовление и монтаж кольца также увеличит затраты. Монтаж кольца можно осуществлять с поднятой краном длинной платформы, прикрепляя к концам лопастей и скрепляя между собой сегменты кольца, периодически поворачивая вал ротора. Соединение сегментов включает в себя соединение лонжеронов (если они есть), например, продольно-разъёмной муфтой и соединение винтами или шурупами оболочек сегментов прочными внутренними накладками или широкими нервюрами. Молниезащита роторов нового типа будет отличаться наличием металлизированной полосы только с внешней стороны наружного кольца и соединением её с проводниками, проходящими внутри лопастей. Изменение размеров из-за температурного коэффициента расширения материалов ротора приведёт лишь к незначительному (сезонному) изменению конусности ротора. Детальную оценку затрат провести в общем виде вряд ли возможно. Она обычно производится каждым производителем ветровых турбин индивидуально, исходя из их собственных условий и возможностей. Однако, в первом приближении можно предположить, что увеличение затрат составит не более 20 – 50 % по сравнению с традиционными турбинами того же размера. Таким образом, подводя итог оценки эффективности, можно сделать вывод, что применение турбин нового типа повысит общую эффективность (а значит, уменьшит стоимость ветровой энергии) примерно в 1,5 – 2,5 раза. Кроме того, появляется дополнительный резерв в увеличении размеров ветровых турбин вплоть до диаметров ротора 250 – 300 метров при увеличении номинальной мощности каждой турбины до 100 – 200 Мвт. Увеличение размеров турбин повысит их эффективность ещё, как минимум в 1,5 - 2 раза, что в результате позволит снизить стоимость ветровой энергии в 3 – 5 раз. Такой существенный ожидаемый рост эффективности при использовании ветровых турбин нового типа позволяет считать, что будущее большой ветровой энергетики будет основано на применении таких турбин. Автор статьи: Изосимов Евгений, Украина, Белая Церковь Публикация статьи (или её части) на других сайтах или в издательствах не допускается. Копирование разрешается только для личного использования. | ||||||||||||

auto-dnevnik.com

Коэффициент полезного действия турбины

Обратная связь

ПОЗНАВАТЕЛЬНОЕ

Сила воли ведет к действию, а позитивные действия формируют позитивное отношение

Как определить диапазон голоса - ваш вокал

Как цель узнает о ваших желаниях прежде, чем вы начнете действовать. Как компании прогнозируют привычки и манипулируют ими

Целительная привычка

Как самому избавиться от обидчивости

Противоречивые взгляды на качества, присущие мужчинам

Тренинг уверенности в себе

Вкуснейший "Салат из свеклы с чесноком"

Натюрморт и его изобразительные возможности

Применение, как принимать мумие? Мумие для волос, лица, при переломах, при кровотечении и т.д.

Как научиться брать на себя ответственность

Зачем нужны границы в отношениях с детьми?

Световозвращающие элементы на детской одежде

Как победить свой возраст? Восемь уникальных способов, которые помогут достичь долголетия

Как слышать голос Бога

Классификация ожирения по ИМТ (ВОЗ)

Глава 3. Завет мужчины с женщиной

Оси и плоскости тела человека - Тело человека состоит из определенных топографических частей и участков, в которых расположены органы, мышцы, сосуды, нервы и т.д.

Отёска стен и прирубка косяков - Когда на доме не достаёт окон и дверей, красивое высокое крыльцо ещё только в воображении, приходится подниматься с улицы в дом по трапу.

Дифференциальные уравнения второго порядка (модель рынка с прогнозируемыми ценами) - В простых моделях рынка спрос и предложение обычно полагают зависящими только от текущей цены на товар.

Совершенство проточной части турбины оценивается внутренним КПД, величина которого зависит от совершенства основных элементов турбины.

Суммарная величина потерь энергии в турбине складывается из потерь в газоподводящем корпусе и сопловом аппарате D , потерь в рабочем колесе D , потерь с выходной скоростью D , а также потерь в газоотводящем корпусе. Кроме того, в суммарные потери в турбине входят потери из-за протечек газа в зазоре между лопатками и кожухом D , потери трения и вентиляции D , и механические потери в подшипниках D . Потери энергии в газоподводящем корпусе обычно малы и ими можно пренебречь ( или их относят к потерям в сопловом аппарате ), то по сумме потерь, кроме механических, может быть определена величина внутреннего КПД турбины:

, (4.2)

где - располагаемая работа турбины.

Потери энергии в сопловом аппарате D определяются в долях от располагаемой работы соплового аппарата:

. (4.3)

В турбокомпрессорах с осевой турбиной коэффициент скорости лежит в пределах j = 0,95…0,97; с радиально – осевой турбиной - j = 0,94…0,96. В турбокомпрессоре для наддува ДВС используют, как правило, реактивные турбинные ступени со степенью реактивности =0,4…0,5. Эти ступени на переменных режимах имеют больший КПД. Это вызвано тем, что в реактивных ступенях рабочие лопатки имеют скругленные входные кромки, которые менее чувствительны к повышенным углам атаки. Располагаемую работу соплового аппарата можно определить по выражению:

. (4.4)

Потери энергии в рабочем колесе D определяются в долях от кинетической энергии газа на выходе из рабочих лопаток:

. (4.5)

Коэффициент скорости в осевых ступенях = 0,93…0,96; в радиально-осевых = 0,85…0,94.

Потери энергии с выходной скоростью:

(4.6)

Эти потери обычно составляют 8…10 %.

Потери энергии из-за утечек газа в зазорах зависят главным образом от величины зазоров , высоты лопатки и угла выхода потока . Потери энергии от утечек обычно больше относительного расхода рабочей среды через зазоры. Это связано с дополнительным возмущением основного потока в зонах, примыкающих к зазорам, поэтому для расчета потерь энергии от утечек желательно использовать зависимости, полученные при исследовании турбинных ступеней. В результате обобщения экспериментов на двух реактивных ступенях с закрученными безбандажными лопатками без уплотнения радиального зазора, В.К. Гребневым получена зависимость для определения коэффициента потерь:

, (4.7)

где - относительная площадь зазора.

; (4.8)

- степень реактивности ступени в районе зазора.

Потери энергии от утечек через зазоры определяются по выражению:

. (4.9)

Потери на трение диска и вентиляцию в кВт определяются по выражению:

, (4.10)

где - плотность газа в осевом зазоре.

Коэффициент потерь энергии от трения диска и вентиляции определяется по формуле:

. (4.11)

Для ступени с полным подводом газа по окружности: 0,005.

4.3. Лопатки сопловых и рабочих решеток осевых турбин.

При подводе газа к ступени близкому к осевому, сопловое лопатки изготавливаются одинаковыми с углом входа = 90°. При боковом подводе газа, как правило, не делают закрутки газоподводящих каналов по направлению вращения ротора, поэтому здесь также = 90°.

Форма профиля должна обеспечивать безотрывность обтекания. Наиболее полно этим требованиям удовлетворяет параболический и гиперболический профили.

Толщина выходной кромки должна быть минимальной, ее следует выбирать из технологических условий изготовления. Обычно в турбокомпрессорах сопловые лопатки изготавливаются литьем, и по этому толщина выходной кромки равна 0,8…1,2 мм. Большие размеры относятся к турбокомпрессорам больших размеров.

Угол потока на выходе из сопловой решетки определяется типом профиля. Этот угол приблизительно равен эффективному углу выхода потока , который находится по выражению:

, (4.12)

где - горло межлопаточного канала;

- шаг сопловой решетки.

От угла существенно зависят потери энергии в сопловом аппарате. Уменьшение угла ведет к увеличению угла поворота потока в межлопаточном канале и увеличению потерь. Однако, значительное увеличение угла приводит к необходимости увеличения угла , а следовательно, и к росту скорости на выходе из ступени и уменьшению КПД ступени.

Окружной шаг решетки находится по выражению:

. (4.13)

Число лопаток соплового аппарата обычно = 20…40 и определяется по величине относительного шага решетки и зависит от размеров турбокомпрессора. Оптимальное значение относительного шага на среднем диаметре обычно = 0,7…0,8.

Скорость, направления потока и давления газа на выходе из решетки существенно меняются по шагу. Однако, по мере удаления от соплового аппарата происходит выравнивание параметров газа. По результатам экспериментальных исследований оптимальная величина осевого зазора на среднем диаметре составляет приблизительно 1/3 ширины решетки. С целью уменьшения осевых размеров турбокомпрессора осевой зазор принимается равным 0,15…0,2 меридиональной ширины решетки.

Профилирование рабочих лопаток и выбор основных геометрических параметров решетки лопаток сводится к обеспечению изменения параметров в соответствии с результатами газодинамического расчета турбины и получению минимальных потерь энергии. В то же время выбранные профили рабочих лопаток должны максимально удовлетворять требованиям прочности и простоты изготовления. Высокая эффективность работы межлопаточного канала может быть достигнута лишь при условии безотрывного обтекания лопаток, которое обеспечивается, прежде всего, отсутствием диффузорных участков и равномерным сужением каналов по всей длине. Обычно углы на входе рабочей лопатки осевой турбины при = 0,4…0,5 на среднем диаметре = 48…60°, = 24…28°. В импульсных турбинах угол лопатки на входе следует брать несколько меньше расчетного, так как при срабатывании в турбине импульса давления поток газа имеет большую энергию, соответствующую максимальным значениям давления.

Число рабочих лопаток осевой турбины обычно 26…45. От количества рабочих лопаток существенно зависит, при сохранении оптимального шага, жесткость лопатки, а, следовательно, и ее вибропрочность. Поэтому при относительно большой длине целесообразно иметь меньшее количество лопаток. Это упрощает изготовление литых лопаток и цельнолитых колес. Уменьшение числа рабочих лопаток и соответствующее увеличение хорды и толщины профиля приводит к увеличению толщины диска рабочего колеса и момента инерции ротора турбины, что отрицательно сказывается на приемистости дизеля. Поэтому, когда это допустимо по условиям вибропрочности, число рабочих лопаток выбирается ближе к верхнему пределу.

Толщина выходной кромки лопатки зависит от технологии изготовления и обычно равна 0,8…1,5 мм. В периферийных сечениях толщина выходной кромки меньше, чем в корневых. Радиус входной кромки лопатки составляет (0,03…0,05) .

В осевых турбинах в связи с изменением параметров потока по высоте лопатки и с целью обеспечения безударного обтекания профиля по всей длине лопатки при < 10 выполняют закрутку лопаток, то есть их профилирование по высоте. В газовых турбинах наибольшее распространение получил тип закрутки по условию постоянства циркуляции по высоте: .